La galvanisation à chaud est une méthode courante de protection des métaux contre la corrosion. Elle consiste à immerger les produits en acier dans du zinc liquide en fusion pour former une couche d'alliage zinc-fer et une couche de zinc pur à la surface de l'acier, offrant ainsi une bonne protection contre la corrosion. Cette méthode est largement utilisée dans les secteurs de la construction, de l'automobile, de l'énergie, des communications et autres pour protéger les structures en acier, les pipelines, les fixations, etc.

Les étapes de base du processus de galvanisation à chaud sont les suivantes :

Dégraissage et nettoyage

La surface en acier doit d'abord être soigneusement nettoyée pour éliminer la graisse, la saleté et autres impuretés. Cela se fait généralement en immergeant l'acier dans une solution alcaline ou acide, puis en le rinçant à l'eau froide.

Revêtement de flux

L'acier nettoyé est ensuite immergé dans une solution de zinc-ammonium à 30 % à 65-80 °C.°CLe but de cette étape est d’appliquer une couche de flux pour aider à éliminer les oxydes de la surface de l’acier et garantir que le zinc fondu puisse mieux réagir avec l’acier.

Galvanisation

L'acier est immergé dans du zinc fondu à une température d'environ 450°C. Le temps d'immersion est généralement de 4 à 5 minutes, selon la taille et l'inertie thermique de l'acier. Au cours de ce processus, la surface de l'acier réagit chimiquement avec le zinc en fusion.

Refroidissement

Après la galvanisation à chaud, l’acier doit être refroidi.Le refroidissement par air naturel ou le refroidissement rapide par trempe peuvent être sélectionnés, et la méthode spécifique dépend des exigences finales du produit..

La galvanisation à chaud est une méthode de traitement anticorrosion efficace pour l'acier, offrant des avantages significatifs :

●Coût inférieur : les coûts initiaux et à long terme de la galvanisation à chaud sont généralement inférieurs à ceux des autres revêtements anticorrosion, ce qui en fait un choix abordable.

●Durée de vie extrêmement longue : le revêtement galvanisé peut protéger l'acier en continu pendant plus de 50 ans et résister efficacement à la corrosion.

●Moins d'entretien requis : Étant donné que le revêtement galvanisé est auto-entretenu et plus épais, il présente de faibles coûts d'entretien et une longue durée de vie.

●Protège automatiquement les zones endommagées : le revêtement galvanisé offre une protection sacrificielle et les petites zones endommagées ne nécessitent pas de réparations supplémentaires.

●Protection complète et intégrale : la galvanisation à chaud garantit que toutes les pièces, y compris les zones difficiles d'accès, sont entièrement protégées.

●Facile à inspecter : L'état du revêtement galvanisé peut être évalué par une simple inspection visuelle.

●Installation plus rapide :Les produits en acier galvanisé à chaud sont prêts à l’emploi dès leur arrivée sur le chantier, sans aucune préparation de surface ni inspection supplémentaire requise.

● Application rapide du revêtement complet:Le processus de galvanisation à chaud est rapide et n'est pas affecté par les intempéries, ce qui garantit un délai d'exécution rapide.

Ces avantages font de la galvanisation à chaud un choix idéal pour la protection contre la corrosion de l'acier, ce qui non seulement améliore la durée de vie et les performances de l'acier, mais réduit également les coûts globaux et la charge de travail de maintenance.

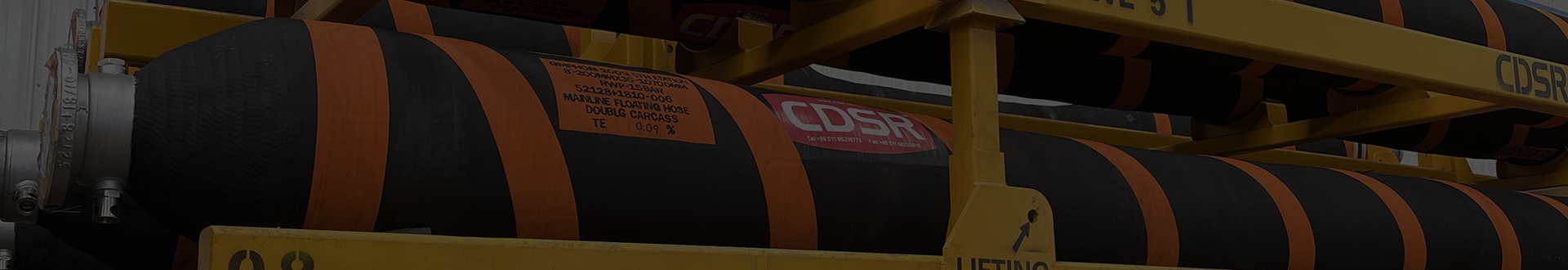

Les surfaces exposées des raccords d'extrémité (y compris les faces de bride) duTuyaux d'aspiration et de refoulement d'huile CDSRLes équipements sont protégés par galvanisation à chaud, conformément à la norme EN ISO 1461, contre la corrosion causée par l'eau de mer, le brouillard salin et les fluides de transmission. Dans le cadre de la poursuite du développement durable dans l'industrie pétrolière et gazière, la galvanisation à chaud améliore non seulement la résistance à la corrosion des équipements et prolonge leur durée de vie, mais réduit également indirectement la consommation de ressources et la production de déchets en diminuant la fréquence de remplacement des équipements dus à la corrosion.

Date : 28 juin 2024

Chine

Chine